新核云×新奧動力 | 數字化點亮中國裝備制造 “皇冠上的明珠”

燃氣輪機,被譽為裝備制造業 “皇冠上的明珠”,不僅是能源系統的心臟,也是飛機、艦船及軍事系統的核心動力設備,代表了全球裝備制造領域的最高端技術。

圖1:新奧動力E2100兆瓦燃機產品

突破燃機卡脖子技術,國內早在21世紀初就開始嘗試了,然而激進的技術路線直接對標彼時最先進的國外產品,一個環節卡殼就意味著前功盡棄。

新奧集團作為清潔能源行業的先行者,2012年就啟動微、小型燃氣輪機的研究工作,到2013年,新奧能源動力科技(上海)有限公司(隸屬于新奧集團),正式在上海掛牌成立,以下簡稱“新奧動力”。經過十年的發展,新奧動力作為國內唯一一家正向研發的微、小型燃氣輪機企業,自主研發的百千瓦及兆瓦微、小型燃氣輪機在油田、陶瓷、紡織等工業場景下成功投入使用,幫助企業解決用能痛點,節能降耗,減少碳排放,并且核心機部件實現了100%國產化。

圖2:新奧動力燃機核心零部件

新奧動力經過十年的發展,“度過了‘從無到有’的突破階段”,在數字時代的大背景下,新奧動力戰略與數字化負責人胡昊表示,“接下來將全力攻堅打磨定型燃機產品,這要求我們全面以客戶需求導向為中心進行戰略轉型。”

圖3:新奧動力燃機生產車間

為何要從這兩方面入手,胡昊對此也給出了解釋:“燃機作為高端裝備,相較于產品價格,用戶更關切質量是否過硬,為贏得客戶的信賴,新奧動力必須做好燃機全生命周期的質量管理體系建設,同時借助IoT的能力遠程監控燃機的運行狀況,沒有數字化的支撐幾乎不可能實現。”

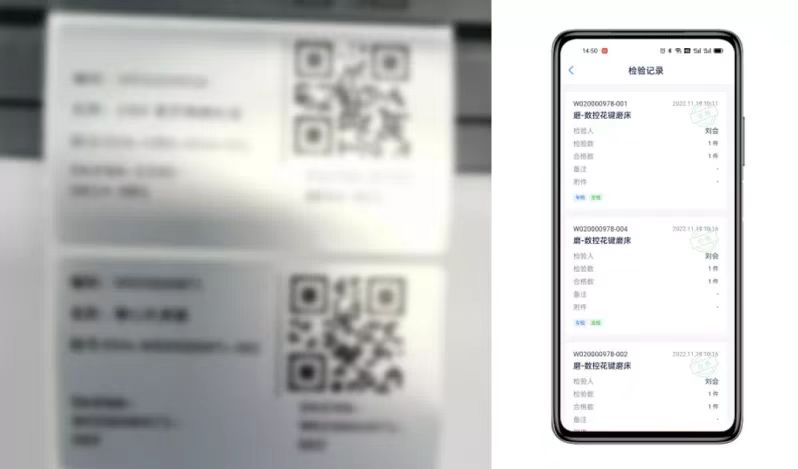

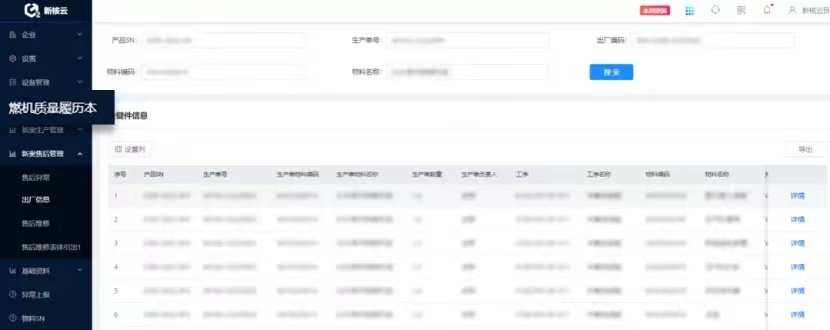

另一方面,隨著燃氣機組運行時間的延長,維修量是呈現增長趨勢的,備品備件的需求量也會逐年增高,燃機上萬個零部件,出現問題如何快速精準溯源定位,也是很大的挑戰。

新奧動力微小型燃氣輪機全生命周期的質量管理主要圍繞項目質量管理開展,具體包含產品研發質量、供應商質量、制造過程質量以及產品運營質量四個維度。經過近百次的會議討論以及理論、實踐的多方面驗證下,新核云團隊認為當務之急是核心過程數據貫通,形成質量履歷本才可實現產品研制過程全程以及設備關鍵零件(渦輪、壓氣機、轉子、燃燒室)等追溯,初步實現全面質量管理的目標!

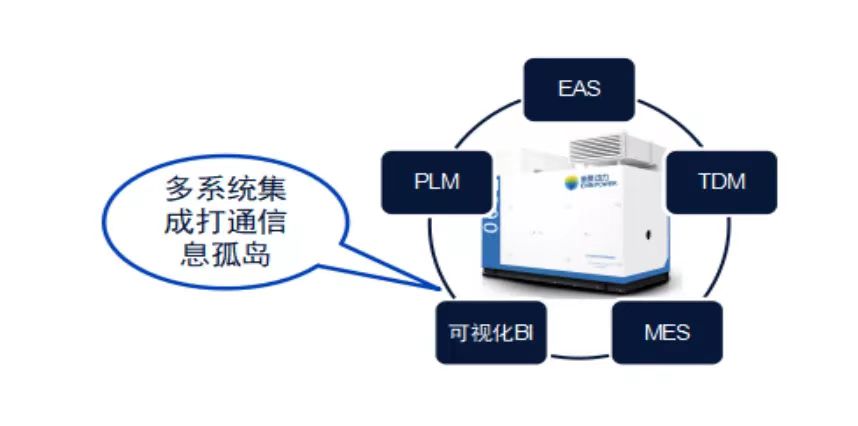

在引入新核云MES之前,新奧已經部署了CRM、PLM、ERP、TDM(試驗數據管理系統)等流程節點的數字化系統。然而整個流程尚未聯動,項目單與生產單、生產單與生產單的關聯缺失,亟需MES打通 IT和OT,承上啟下,將運營和生產數據融合貫通。

圖5:新核云多系統集成解決方案

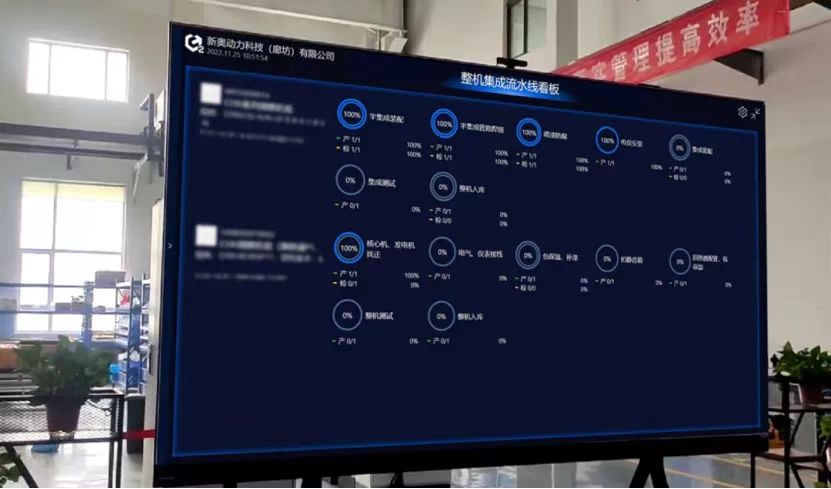

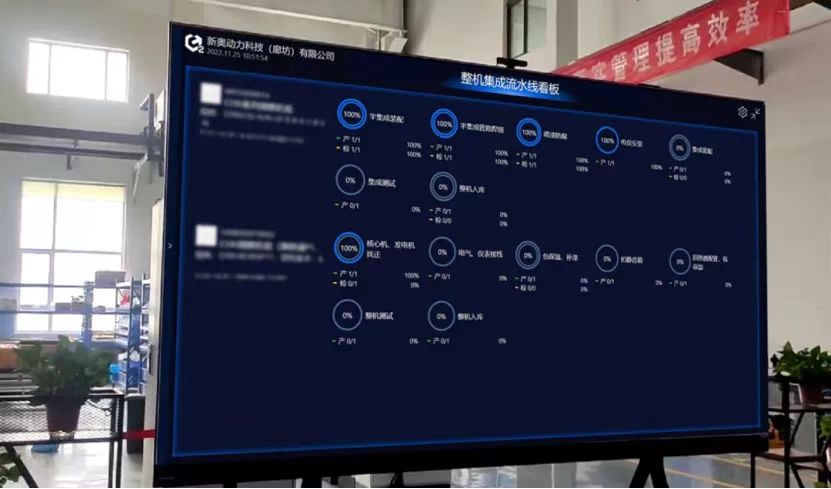

新核云通過實施MES與多系統的集成解決方案,新奧動力所有的燃機生產、和其他生產任務都將通過數字化系統集成平臺,統一進行任務派發,對所有生產過程數據進行實時記錄,實現生產透明化。單臺設備歷時三個月的生產項目,通過平臺化管理有效地建立項目綜合管理體系,閉環管理,從研發設計端到生產制造端信息協同,以有效響應客戶的需求變更,車間產能由原每月35-40臺產能提升至超50臺,顯著提升了25%。

圖7:SN序列號管理

圖8:PDA設備掃SN碼報工

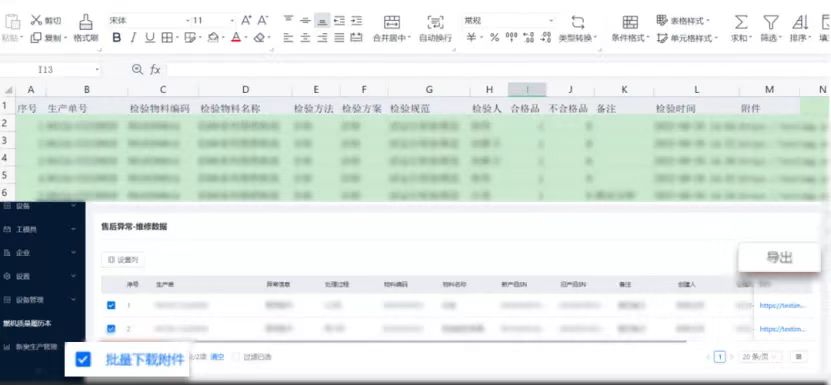

圖9:異常信息批量導出

圖10:設備物聯IOT系統平臺化管控

圖11:燃機全生命周期履歷本